科技创新

近年来,小庄矿机修车间将“五小”创新作为破解生产难题的重要抓手,坚持自主创新、技术创新,注重创新成果的转化,营造了“人人能创新、会创新、敢创新”的良好氛围。

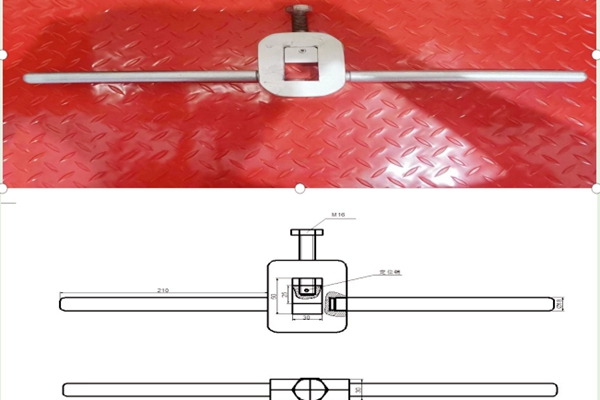

钻机操纵杆上的“紧箍锁”。以往操作ZDY6000LD(B)型煤矿用履带式全液压坑道钻机作业时,操作者可能会因为误触行走操作开关而造成安全隐患。对此,车间技术人员与钻机操作人员经过反复研究论证,创新自制出钻机误操作闭锁装置。此装置采用废旧材料制成,按照1:1仿形钻机操作面板群,将钢板加工出四排横向操作空间,并在钢板中间开孔用于对操纵杆进行闭锁。同时,将上架固定在钻机上,钻机钢架完成闭锁后在活动架与设备固定架相应处机械闭锁,此操作行程限位挡槽集于一体,人员只需将操作杆推入闭锁槽内,即可完成安全闭锁动作,从根本上解决了操作过程中误触情况的发生。

焊接校正上的“精准件”。焊接校正是焊接前的准备工作之一,传统的校正方式必须采用直角钢尺矫正,法兰盘与管件保持垂直并点焊,整体工序过于繁琐,部分焊接件还存在一定的质量隐患。为此,该车间焊工集思广益,利用两个半圆Φ50管件,将门轴焊接在半圆管件处保持开合,组合管件底部垂直焊接一个等靠校正法兰。为便于操作,管件外壁加焊手提环,利用开合管件套在焊管上与法兰平行,套入管口固定点焊,完成批量焊接任务。

岗位上的健康“除尘器”。普通焊烟除尘器适应于固定作业焊接,对于在零散、多变及复杂区域的焊接作业,特别是封闭环境,焊烟会长时间悬浮在作业区,存在安全隐患,也给操作者身体健康带来影响。机修车间机加班长仔细研究后,利用废旧焊烟除尘器的风机,在进风口安装φ150×2300mm钢丝软管,加强引风排风距离。为防止设备运转时人员触碰引发不安全因素,在出风口安装间距小于30mm的防护网。同时,将风机固定在底座上,减少设备共振,保持运转稳定。操作时,只需将钢丝软管灵活布置到焊接现场,就可快速降低作业环境内的有毒气体或烟尘。

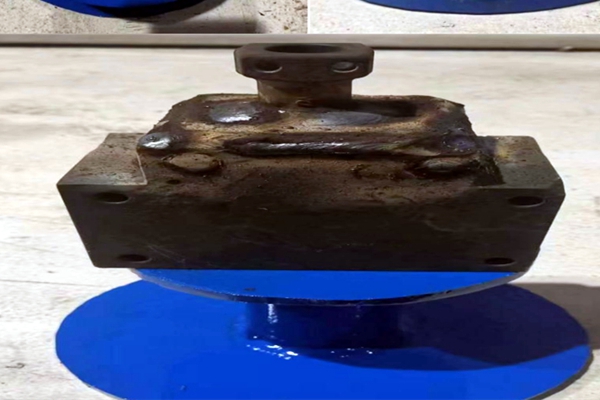

小扳手的潜在“能量”。丝锥扳手是常见的螺纹延伸或螺纹修复专用工器具,由于矿用设备使用环境的特殊性,螺栓位经常出现腐蚀严重现象,普通丝锥扳手无法满足受力强度,易造成扳手变形或丝锥折断等,费时费力工效低,还存在检修隐患。该矿检修人员结合实际,自制“高强度丝锥扳手”。利用废旧车刀柄,加工为80*100*30mm的长方体模具,在磨具外沿处增设了对称手柄,以助力大扭矩旋转,并在磨具本体内嵌一块过盈配合的模具组合。内嵌组合模具中心处,延伸加工M16的丝锥螺纹孔,链接固定组合模具,以调整开合大小。全件材料采用高温淬火处理,为加工件后期高强度及耐久性提供保障。该装置结构简单,操作方便,可对多种型号的丝锥进行攻丝再加工,经济实用,有效避免了工器具强度不足、易断裂伤人情况的发生。

小小切割器安全又省力。结合井下皮带切割费时、费力、工效低,且存在安全隐患这一现状,该车间职工自主攻关,自制出皮带切割器。切割器由底座、齿轮传动系统、刀片装夹部、配重座四部分组成。采用30角铁焊接600*150mm底座,底座前端将四个齿轮依次啮合焊接固定,为齿轮传动驱动部分,外侧配备相应的防护罩。切割时,将底座尾部切割刀片装夹牢固,操作者按压底座齿轮组后方以配重支撑。该切割器设置了气动和电动两种动力输出,带动齿轮组旋转,齿轮与皮带表面摩擦后产生拉力,带动尾部刀片向前移动,完成皮带切割分离。经试用,切割横截面整齐、不变形,切割成型快、效率高。切割长度1.5m皮带,两人协同操作,30秒可轻松完成,不同的驱动方式,可适用于井下和地面使用,在满足切割质量的基础上,极大地降低了职工劳动强度。(宣海飞)

编辑:达文娟